CNC යන්ත්රකරණය සඳහා මතුපිට නිමාව

මතුපිට නිමාව යනු CNC යන්ත්රකරණයෙන් පසු සමස්ත වයනය නිර්වචනය කිරීමට සහ පිරිපහදු කිරීමට උපකාරී වන ක්රියාවලියකි.

Kachi හි, අපි ගුණාත්මකව ධාවනය වන අතර විවිධ භාවිතයන් සඳහා කොටස් අභිරුචිකරණය කිරීමට සූදානම්.ඔබ දැඩි මාන ඉවසීම් සහ සුමට නිමාවකට අනුගත වුවද හෝ අමතර විඛාදනයට සහ ඇඳුම් ප්රතිරෝධයක් අවශ්ය වුවද, CNC යන්ත්රකරණය සඳහා අපගේ මතුපිට නිමාව ඔබට අවශ්ය දේ නිපදවිය හැක.

Machining Surface Finish යනු කුමක්ද?

මතුපිට නිමාව යනු ලෝහයේ මතුපිට නැවත සකස් කිරීම, ඉවත් කිරීම හෝ එකතු කිරීම හරහා වෙනස් කිරීමේ ක්රියාවලියක් වන අතර, සංලක්ෂිත මතුපිටක සමස්ත වයනය මැනීමට භාවිතා කරයි:

ගිහි- ප්රමුඛ මතුපිට රටාවේ දිශාව (බොහෝ විට නිෂ්පාදන ක්රියාවලිය මගින් තීරණය කරනු ලැබේ).

රැලි සහිත බව- විකෘති වූ හෝ පිරිවිතරයන්ගෙන් අපගමනය වූ මතුපිට වැනි සියුම් විස්තර අඩුපාඩු හෝ රළු අක්රමිකතාවලට අදාළ වේ.

මතුපිට රළුබව- සිහින්ව පරතරය සහිත මතුපිට අක්රමිකතා මිනුමක්.සාමාන්යයෙන්, පෘෂ්ඨීය රළුබව යන්ත්රෝපකරණ ශිල්පීන් "මතුපිට නිමාව" ලෙස හඳුන්වන අතර "මතුපිට වයනය" භාවිතා කිරීම ලක්ෂණ තුනටම අදාළ වේ.

CNC යන්ත්ර මතුපිට නිමාවක් තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක මොනවාද?

නිෂ්පාදනයේ යෙදුම්

විවිධ CNC යන්ත්රගත කොටස් සඳහා කම්පන, තාපය, තෙතමනය, UV විකිරණය වැනි විවිධ පාරිසරික සාධක යොදනු ලැබේ.නිෂ්පාදිතය කවුරුන් සහ කුමක් සඳහාද යන්න ඔබ හොඳින් සලකා බැලුවහොත් ඔබට ඥානවන්තව තෝරා ගත හැකිය.

කල්පැවැත්ම

ඔබේ නිෂ්පාදනය කොපමණ කාලයක් පවතිනු ඇත්ද යන්න ඔබ ඔබෙන්ම ඇසිය යුතු ප්රශ්නයකි.නිෂ්පාදනයේ කල්පැවැත්ම ගොඩක් ඇතුළත් වේ.මෙම නඩුවේ අමු ද්රව්ය වැදගත් වේ, නමුත් ඔබ යන්ත මතුපිට ඔප දැමීම ද සලකා බැලිය යුතුය.කල්පැවැත්ම ඔබේ නිමි භාණ්ඩයේ වටිනාකම වැඩි කරන සාධකයකි.එමනිසා, ඔබ සුදුසු නිමාවක් තෝරා ගත යුතුය.

කොටසෙහි මානයන්

යන්ත්රෝපකරණ මතුපිට නිමාව මඟින් කොටසක මානයන් වෙනස් කළ හැකි බව මතක තබා ගැනීම ඉතා වැදගත් වේ.කුඩු ආලේපනය වැනි ඝන නිමාවකින් ලෝහ ද්රව්යයේ මතුපිට ඝනකම වැඩි විය හැක.

ලෝහ මතුපිට නිම කිරීමේ ක්රියාවලියේ වාසිය

ලෝහ මතුපිට පිරිපහදු කිරීමේ කාර්යයන් පහත පරිදි සාරාංශ කළ හැකිය:

● පෙනුම වැඩි දියුණු කරන්න

● නිශ්චිත අලංකාර වර්ණ එක් කරන්න

● දීප්තිය වෙනස් කරන්න

● රසායනික ප්රතිරෝධය වැඩි දියුණු කිරීම

● ඇඳුම් ප්රතිරෝධය වැඩි කරන්න

● විඛාදන බලපෑම් සීමා කරන්න

● ඝර්ෂණය අඩු කරන්න

● මතුපිට දෝෂ ඉවත් කරන්න

● කොටස් පිරිසිදු කිරීම

● ප්රයිමර් කබායක් ලෙස සේවය කරන්න

● ප්රමාණ සකස් කරන්න

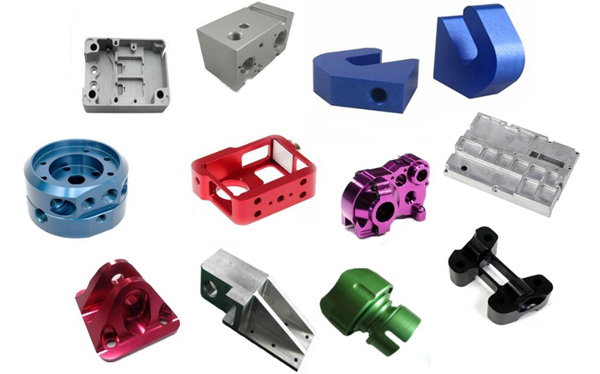

Kachi හිදී, අපගේ වෘත්තීය විශේෂඥ කණ්ඩායම ඔබ අපේක්ෂිත ප්රතිඵල ලබා ගැනීම සඳහා පරිපූර්ණ මතුපිට ප්රතිකාර සහ නිම කිරීමේ ක්රම පිළිබඳව උපදෙස් දෙනු ඇත. යන්ත්රගත කොටස්වල පෙනුම ශක්තිමත් කරන සහ ආරක්ෂා කරන හොඳම නිමාව ඔබට තෝරා ගත හැකිය.පවතින මතුපිට පතිකාරක ක්රියාවලීන් පහත පරිදි ඇතුළත් වේ:

Anodize

ඇනෝඩයිස් යනු ඇලුමිනියම් කොටස් මත ස්වාභාවික ඔක්සයිඩ් ස්ථරය වර්ධනය වන විද්යුත් විච්ඡේදක ක්රියාවලියක් වන අතර එය ඇඳීමෙන් හා විඛාදනයෙන් ආරක්ෂා වීමට මෙන්ම රූපලාවන්ය බලපෑම් සඳහාද වේ.

පබළු පිපිරවීම

මාධ්ය පිපිරවීම කොටස්වල මතුපිටට මැට්, ඒකාකාර නිමාවක් යෙදීම සඳහා උල්ෙල්ඛ මාධ්යවල පීඩන ජෙට් යානයක් භාවිතා කරයි.

විද්යුත් ආලේපනය

නිකල් ප්ලේටින් යනු ලෝහ කොටසකට තුනී නිකල් තට්ටුවක් විද්යුත් ප්ලේට් කිරීමට භාවිතා කරන ක්රියාවලියකි.මෙම ආලේපනය විඛාදනයට සහ ඇඳුම් ප්රතිරෝධය සඳහා මෙන්ම අලංකාර අරමුණු සඳහාද භාවිතා කළ හැකිය.

ඔප දැමීම

අභිරුචි CNC යන්ත්රෝපකරණ කොටස් විවිධ දිශාවලට අතින් ඔප දමා ඇත.පෘෂ්ඨය සුමට හා තරමක් පරාවර්තක වේ.

ක්රෝමේට්

ක්රෝමේට් ප්රතිකාර ක්රෝමියම් සංයෝගයක් ලෝහ මතුපිටකට යොදන අතර එමඟින් ලෝහයට විඛාදනයට ඔරොත්තු දෙන නිමාවක් ලබා දේ.මෙම වර්ගයේ මතුපිට නිමාව ලෝහයට අලංකාර පෙනුමක් ලබා දිය හැකි අතර, එය බොහෝ වර්ගවල තීන්ත සඳහා ඵලදායී පදනමකි.එපමණක් නොව, ලෝහයට එහි විද්යුත් සන්නායකතාවය තබා ගැනීමට ඉඩ සලසයි.

පින්තාරු කිරීම

පින්තාරු කිරීම යනු කොටසෙහි මතුපිටට තීන්ත තට්ටුවක් ඉසීමයි.පාරිභෝගිකයා තෝරා ගන්නා පැන්ටෝන් වර්ණ අංකයකට වර්ණ ගැළපිය හැකි අතර නිමාව මැට් සිට ග්ලොස් දක්වා ලෝහමය දක්වා පරාසයක පවතී.

කළු ඔක්සයිඩ්

කළු ඔක්සයිඩ් යනු වානේ සහ මල නොබැඳෙන වානේ සඳහා භාවිතා කරන ඇලෝඩින් වලට සමාන පරිවර්තන ආලේපනයකි.එය ප්රධාන වශයෙන් පෙනුම සඳහා සහ මෘදු විඛාදන ප්රතිරෝධය සඳහා භාවිතා වේ.

කොටස් සලකුණු කිරීම

කොටස් සලකුණු කිරීම ඔබේ නිර්මාණ සඳහා ලාංඡන හෝ අභිරුචි අකුරු එකතු කිරීමට ලාභදායී ක්රමයක් වන අතර පූර්ණ පරිමාණ නිෂ්පාදනයේදී අභිරුචි කොටස් ටැග් කිරීම සඳහා බොහෝ විට භාවිතා වේ.

| අයිතමය | ලබා ගත හැකි මතුපිට නිමාව | කාර්යය | ආලේපන පෙනුම | ඝනකම | සම්මත | සුදුසු ද්රව්ය |

| 1 | පැහැදිලි Anodize | ඔක්සිකරණය වැළැක්වීම, ප්රති-ඝර්ෂණය, රූපය සැරසීම | පැහැදිලි, කළු, නිල්, කොළ, රන්, රතු | 20-30μm | ISO7599, ISO8078, ISO8079 | ඇලුමිනියම් සහ එහි මිශ්ර ලෝහය |

| 2 | Hard Anodize | ප්රතිඔක්සිකාරක, ප්රති-ස්ථිතික, උල්ෙල්ඛ ප්රතිරෝධය සහ මතුපිට තද බව වැඩි කිරීම, අලංකාර කිරීම | කලු | 30-40μm | ISO10074, BS/DIN 2536 | ඇලුමිනියම් සහ එහි මිශ්ර ලෝහය |

| 3 | ඇලෝඩින් | විඛාදන ප්රතිරෝධය වැඩි කිරීම, මතුපිට ව්යුහය සහ පිරිසිදුකම වැඩි දියුණු කිරීම | පැහැදිලි, අවර්ණ, iridescent කහ, දුඹුරු, අළු, හෝ නිල් | 0.25-1.0μm | Mil-DTL-5541, MIL-DTL-81706, Mil-spec සම්මත | විවිධ ලෝහ |

| 4 | ක්රෝම් ප්ලේටින් / දෘඪ ක්රෝම් ප්ලේටින් | විඛාදන ප්රතිරෝධය, මතුපිට දෘඪතාව සහ උල්ෙල්ඛ ප්රතිරෝධය වැඩි කිරීම, Anti=මලකඩ, අලංකාර කිරීම | රන්වන්, දීප්තිමත් රිදී | 1-1.5μm දෘඪ: 8-12μm | පිරිවිතර SAE-AME-QQ-C-320, පන්තිය 2E | ඇලුමිනියම් සහ එහි මිශ්ර ලෝහය වානේ සහ එහි මිශ්ර ලෝහය |

| 5 | විද්යුත් රහිත නිකල් ප්ලේටින් | සැරසිලි, මලකඩ වැළැක්වීම, දෘඪතාව වැඩි දියුණු කිරීම, විඛාදන ප්රතිරෝධය | දීප්තිමත්, ලා කහ | 3-5μm | MIL-C-26074, ASTM8733 සහ AMS2404 | විවිධ ලෝහ, වානේ සහ ඇලුමිනියම් මිශ්ර ලෝහ |

| 6 | සින්ක් ආලේපනය | මලකඩ විරෝධී, අලංකාර කිරීම, විඛාදන ප්රතිරෝධය වැඩි කිරීම | නිල්, සුදු, රතු, කහ, කළු | 8-12μm | ISO/TR 20491, ASTM B695 | විවිධ ලෝහ |

| 7 | රන් / රිදී ආලේපනය | විද්යුත් හා විද්යුත් චුම්භක තරංග සන්නයනය, අලංකාර කිරීම | ගෝල්ඩර්, දීප්තිමත් රිදී | රන්වන්: 0.8-1.2μm රිදී:7-12μm | MIL-G-45204, ASTM B488, AMS 2422 | වානේ සහ එහි මිශ්ර ලෝහය |

| 8 | කළු ඔක්සයිඩ් | මලකඩ විරෝධී, සැරසිලි | කළු, නිල් කළු | 0.5-1μm | ISO11408, MIL-DTL-13924, AMS2485 | මල නොබැඳෙන වානේ, ක්රෝමියම් වානේ |

| 9 | කුඩු තීන්ත / පින්තාරු කිරීම | විඛාදන ප්රතිරෝධය, සැරසිලි | කළු හෝ ඕනෑම Ral කේතයක් හෝ Pantone අංකයක් | 2-72μm | විවිධ සමාගම් ප්රමිතිය | විවිධ ලෝහ |

| 10 | මල නොබැඳෙන වානේ නිෂ්ක්රීය කිරීම | මලකඩ විරෝධී, සැරසිලි | අනතුරු ඇඟවීමක් නැත | 0.3-0.6μm | ASTM A967, AMS2700&QQ-P-35 | මල නොකන වානේ |

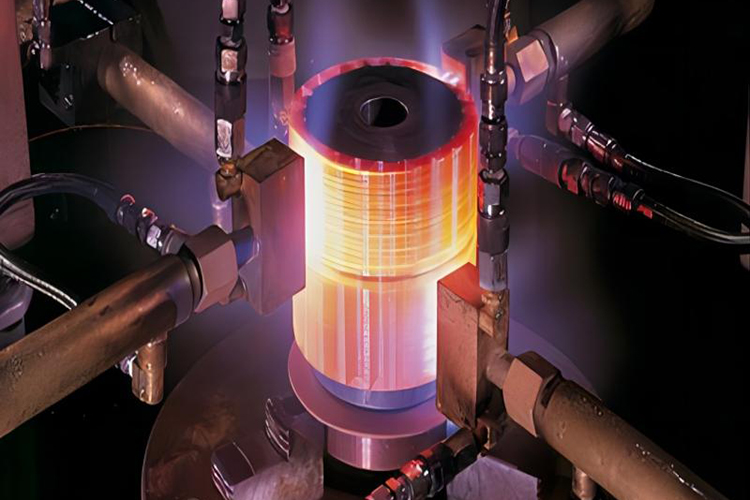

තාප පිරියම් කිරීම

තාප පිරියම් කිරීම නිරවද්ය යන්ත්රකරණයේ අත්යවශ්ය පියවරකි.කෙසේ වෙතත්, එය ඉටු කිරීමට එක් මාර්ගයකට වඩා වැඩි ගණනක් ඇති අතර, ඔබේ තාප පිරියම් කිරීම තෝරා ගැනීම ද්රව්ය, කර්මාන්තය සහ අවසාන යෙදුම මත රඳා පවතී.

තාප පිරියම් කිරීමේ සේවා

තාප පිරියම් කිරීම ලෝහ තාප පිරියම් කිරීම යනු ලෝහයක් එහි සුමට බව, කල්පැවැත්ම, රෙදි සකස් කිරීමේ හැකියාව, දෘඪතාව සහ ශක්තිය වැනි භෞතික ගුණාංග හැසිරවීම සඳහා දැඩි ලෙස පාලනය කරන ලද පරිසරයක් තුළ රත් කිරීම හෝ සිසිලනය කිරීමේ ක්රියාවලියයි.අභ්යවකාශ, මෝටර් රථ, පරිගණක සහ බර උපකරණ කර්මාන්ත ඇතුළු බොහෝ කර්මාන්ත සඳහා තාප පිරියම් කරන ලද ලෝහ අත්යවශ්ය වේ.තාප පිරියම් කරන ලෝහ කොටස් (ඉස්කුරුප්පු හෝ එන්ජින් වරහන් වැනි) ඒවායේ බහුකාර්යතාව සහ අදාළත්වය වැඩිදියුණු කිරීම මගින් වටිනාකමක් නිර්මාණය කරයි.

තාප පිරියම් කිරීම යනු පියවර තුනක ක්රියාවලියකි.පළමුව, ලෝහය අපේක්ෂිත වෙනස ගෙන ඒම සඳහා අවශ්ය නිශ්චිත උෂ්ණත්වයට රත් කරනු ලැබේ.ඊළඟට, ලෝහය ඒකාකාරව රත් වන තුරු උෂ්ණත්වය පවත්වා ගෙන යනු ලැබේ.එවිට තාප ප්රභවය ඉවත් කරනු ලැබේ, ලෝහය සම්පූර්ණයෙන්ම සිසිල් කිරීමට ඉඩ සලසයි.

වානේ යනු වඩාත් සුලභ තාප පිරියම් කරන ලද ලෝහය වන නමුත් මෙම ක්රියාවලිය වෙනත් ද්රව්ය මත සිදු කරනු ලැබේ:

● ඇලුමිනියම්

● පිත්තල

● ලෝකඩ

● වාත්තු යකඩ

● තඹ

● හස්ටෙලෝයි

● ඉන්කොනල්

● නිකල්

● ප්ලාස්ටික්

● මල නොබැඳෙන වානේ

විවිධ තාප පිරියම් කිරීමේ විකල්ප

දැඩි කිරීම:ලෝහවල දුර්වලතා, විශේෂයෙන්ම සමස්ත කල්පැවැත්මට බලපාන ඒවා සඳහා දැඩි කිරීම සිදු කෙරේ.එය සිදු කරනු ලබන්නේ ලෝහ රත් කිරීමෙන් සහ එය අපේක්ෂිත ගුණාංග කරා ළඟා වූ වහාම එය නිවා දැමීමෙනි.මෙය අංශු කැටි කරන නිසා එය නව ගුණාංග ලබා ගනී.

දැඩි කිරීම:ලෝහවල දුර්වලතා, විශේෂයෙන්ම සමස්ත කල්පැවැත්මට බලපාන ඒවා සඳහා දැඩි කිරීම සිදු කෙරේ.එය සිදු කරනු ලබන්නේ ලෝහ රත් කිරීමෙන් සහ එය අපේක්ෂිත ගුණාංග කරා ළඟා වූ වහාම එය නිවා දැමීමෙනි.මෙය අංශු කැටි කරන නිසා එය නව ගුණාංග ලබා ගනී.

නිර්වින්දනය:ඇලුමිනියම්, තඹ, වානේ, රිදී හෝ පිත්තල සමඟ බහුලව දක්නට ලැබෙන, ඇනීල් කිරීම ලෝහය ඉහළ උෂ්ණත්වයකට රත් කිරීම, එය එහි රඳවා තබාගෙන සෙමින් සිසිල් වීමට ඉඩ සලසයි.මෙම ලෝහවල හැඩයට වැඩ කිරීම පහසු කරයි.යෙදුම මත පදනම්ව තඹ, රිදී සහ පිත්තල ඉක්මනින් හෝ සෙමින් සිසිල් කළ හැක, නමුත් වානේ සෑම විටම සෙමින් සිසිල් කළ යුතුය, එසේත් නැතිනම් එය නිසියාකාරව විවරණය නොවේ.මෙය සාමාන්යයෙන් යන්ත්රකරණයට පෙර සිදු කරනු ලබන බැවින් නිෂ්පාදනයේදී ද්රව්ය අසමත් නොවේ.

සාමාන්යකරණය:බොහෝ විට වානේ මත භාවිතා වේ, සාමාන්යකරණය කිරීම යන්ත්රෝපකරණ, ductility සහ ශක්තිය වැඩි දියුණු කරයි.වානේ උනුසුම් කිරීමේ ක්රියාවලියේදී භාවිතා කරන ලෝහවලට වඩා අංශක 150 සිට 200 දක්වා උණුසුම් වන අතර අපේක්ෂිත පරිවර්තනය සිදු වන තෙක් එහි රඳවා තබා ගනී.පිරිපහදු කළ ෆෙරිටික් ධාන්ය සෑදීම සඳහා ක්රියාවලියට වාත සිසිලනය සඳහා වානේ අවශ්ය වේ.කොටසක් වාත්තු කිරීමේදී ගුණාත්මක භාවයට හානි කළ හැකි තීරු ධාන්ය සහ ඩෙන්ඩ්රිටික් වෙන් කිරීම ඉවත් කිරීම සඳහා ද මෙය ප්රයෝජනවත් වේ.

තෙම්පරාදු කිරීම:මෙම ක්රියාවලිය යකඩ මත පදනම් වූ මිශ්ර ලෝහ, විශේෂයෙන්ම වානේ සඳහා භාවිතා වේ.මෙම මිශ්ර ලෝහ අතිශයින් දුෂ්කර නමුත් බොහෝ විට ඒවායේ අපේක්ෂිත අරමුණු සඳහා ඉතා බිඳෙන සුළුය.හීලෑ කිරීම මගින් ලෝහය තීරණාත්මක ලක්ෂ්යයට මදක් පහළ උෂ්ණත්වයකට රත් කරයි, මෙය දෘඪතාවට හානියක් නොවන පරිදි අස්ථාවර බව අඩු කරයි.පාරිභෝගිකයෙකු අඩු දෘඪතාව සහ ශක්තිය සමඟ වඩා හොඳ ප්ලාස්ටික් සඳහා කැමති නම්, අපි ඉහළ උෂ්ණත්වයකට ලෝහ උණුසුම් කරමු.කෙසේ වෙතත්, සමහර විට, ද්රව්ය තෙම්පරාදු කිරීමට ප්රතිරෝධී වන අතර, දැනටමත් දැඩි වී ඇති ද්රව්ය මිලදී ගැනීම හෝ යන්ත්ර කිරීමට පෙර එය දැඩි කිරීම පහසු විය හැකිය.

කේස් දැඩි කිරීම: ඔබට තද මතුපිටක් අවශ්ය නමුත් මෘදු හරයක් අවශ්ය නම්, කේස් දැඩි කිරීම ඔබේ හොඳම ඔට්ටුවයි.යකඩ සහ වානේ වැනි කාබන් අඩු ලෝහ සඳහා මෙය පොදු ක්රියාවලියකි.මෙම ක්රමයේදී, තාප පිරියම් කිරීම මතුපිටට කාබන් එකතු කරයි.කෑලි යන්ත්රගත කිරීමෙන් පසු ඔබ සාමාන්යයෙන් මෙම සේවාව ඇණවුම් කරනු ඇත, එවිට ඔබට ඒවා අමතර කල් පවතින බවට පත් කළ හැකිය.එය සිදු කරනු ලබන්නේ අනෙකුත් රසායනික ද්රව්ය සමඟ අධික තාපයක් භාවිතා කිරීමෙනි, එමඟින් කොටස අස්ථාවර වීමේ අවදානම අඩු කරයි.

වයසට යාම:වර්ෂාපතනය දැඩි කිරීම ලෙසද හැඳින්වේ, මෙම ක්රියාවලිය මෘදු ලෝහවල අස්වැන්න ශක්තිය වැඩි කරයි.ලෝහයට එහි වත්මන් ව්යුහයෙන් ඔබ්බට අමතර දැඩි කිරීමක් අවශ්ය නම්, වර්ෂාපතනය දැඩි කිරීම ශක්තිය වැඩි කිරීමට අපද්රව්ය එකතු කරයි.මෙම ක්රියාවලිය සාමාන්යයෙන් සිදුවන්නේ වෙනත් ක්රම භාවිතා කිරීමෙන් පසුව වන අතර එය මධ්යම මට්ටමට පමණක් උෂ්ණත්වය ඉහළ නංවන අතර ඉක්මනින් ද්රව්ය සිසිල් කරයි.කාර්මික ශිල්පියෙකු ස්වභාවික වයසට යාම වඩාත් සුදුසු බව තීරණය කරන්නේ නම්, අවශ්ය ගුණාංග ලබා ගන්නා තෙක් ද්රව්ය සිසිල් උෂ්ණත්වවල ගබඩා කර ඇත.