ගුණත්ව සහතිකය

උසස් තත්ත්වයේ කොටස් අඛණ්ඩව බෙදා හැරීම.

ගුණාත්මකභාවය අපගේ යඅංක 1ප්රමුඛත්වය

සියලුම CNC නිරවද්ය යන්ත්රෝපකරණ කොටස් සඳහා

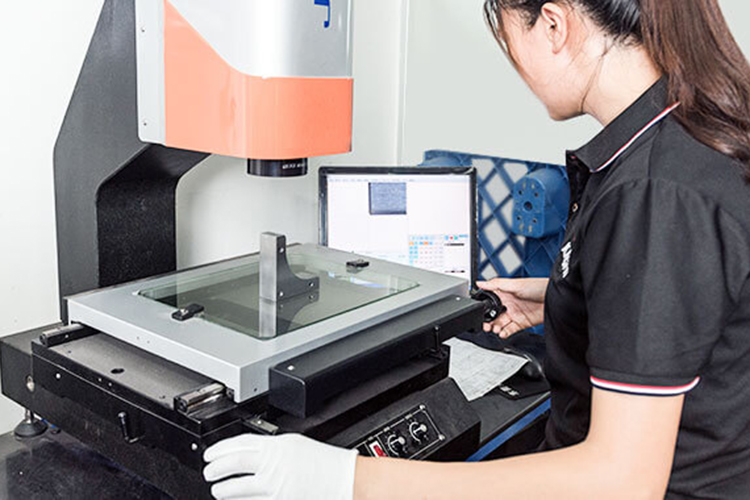

නිෂ්පාදකයින් CNC යන්ත්රකරණය තෝරා ගන්නේ එය වාසි කිහිපයක් ලබා දෙන බැවිනි.CNC යන්ත්රකරණය මඟින් සාම්ප්රදායික යන්ත්රකරණයට වඩා ඉහළ ඵලදායිතාවක් සහ අඩු දෝෂයක් සහතික කළ හැකි වුවද, තත්ත්ව පරීක්ෂණය තවමත් නිෂ්පාදන ක්රියාවලියේ අත්යවශ්ය අංගයකි. Kachi යන්ත්රකරණයේදී, අපගේ පාරිභෝගිකයාගේ ගුණාත්මකභාවය, ආරක්ෂාව, පිරිවැය, බෙදා හැරීම සහ සඳහා අපගේ පාරිභෝගික අපේක්ෂාවන් ඉක්මවා යන මෙහෙයුම් දර්ශනයකට අප කැපවී සිටිමු. අගය.පාරිභෝගික අපේක්ෂාවන්, වෙළඳ ප්රමිතීන් සහ කර්මාන්ත රෙගුලාසි සපුරාලීම සඳහා, CNC යන්ත්ර කොටස්වල ගුණාත්මකභාවය පාලනය කිරීම සඳහා Kachi යන්ත්රකරණය විවිධ මිනුම් උපකරණ සහ මෙවලම් භාවිතා කරයි.

CMM පරීක්ෂාව

CMM පරීක්ෂාව යනු කුමක්ද?

CMM පරීක්ෂණය මඟින් වස්තු සංරචකයක නිරවද්ය මාන මිනුම් ලබා දෙන්නේ එහි මතුපිට X, Y, Z ඛණ්ඩාංක විශාල සංඛ්යාවක් පරිලෝකනය කිරීමෙනි.ජ්යාමිතික මානයන් වාර්තා කිරීමට විවිධ CMM ක්රම ඇත, ස්පර්ශ-පරීක්ෂණ, ආලෝකය සහ ලේසර් වඩාත් සුලභ වේ.සියලුම මනින ලද ලක්ෂ්යයන් ඊනියා ලක්ෂ්ය වලාකුළක් ඇති කරයි.මාන අපගමනය තීරණය කිරීම සඳහා එම දත්ත පවතින CAD ආකෘතියක් සමඟ සැසඳිය හැක.

CMM පරීක්ෂාව වැදගත් වන්නේ ඇයි?

බොහෝ ප්රදේශවල නිෂ්පාදනවල ගුණාත්මකභාවය සඳහා නිශ්චිත මානයන් තීරණාත්මක වේ.නිවාස, නූල් සහ වරහන් වැනි සංරචක සඳහා, මානයන් දැඩි ඉවසීමේ සීමාවන් තුළ පැවතිය යුතුය.

මෝටර සහ ගියර් පෙට්ටි වලදී, මැනීමෙහි සුළු අපගමනය පවා - මිලිමීටරයෙන් දාහෙන් පංගුවක් වැනි - කොටස්වල සහ සමස්තයක් ලෙස යන්ත්රයේ ක්රියාකාරිත්වයට අහිතකර බලපෑම් ඇති කළ හැකිය.

නවතම ත්රිමාණ ඛණ්ඩාංක මිනුම් යන්ත්ර (CMM) තාක්ෂණය සමඟින්, Kachi CMM පරීක්ෂණ සේවා තත්ත්ව සහතිකයේ කොටසක් ලෙස සංරචක නිවැරදිව මැනීමට ඉඩ සලසයි.

CMM

CMM කොටස් සවි කිරීම

පැතිකඩ ප්රොජෙක්ටරය

යන්තගත කොටස්වල පැතිකඩ සහ මානයන් මැනීමට පැතිකඩ ප්රොජෙක්ටර් භාවිතා කරයි.අවශ්ය පිරිවිතරයන් සපුරාලීම සහතික කිරීම සඳහා ගියර් වැනි සංකීර්ණ කොටස්වල මානයන් පරීක්ෂා කිරීමට ඒවා භාවිතා කළ හැකිය.

PIN මාපක

සිදුරුවල විෂ්කම්භය මැනීමට භාවිතා කරන නිරවද්ය මිනුම් මෙවලම්.ඒවා නිශ්චිතව නිර්වචනය කරන ලද විෂ්කම්භයන් සහිත සිලින්ඩරාකාර දඬු කට්ටලයකින් සමන්විත වේ.නිෂ්පාදන ක්රියාවලියේදී සිදුරුවල විෂ්කම්භය මැනීමට PIN මාපක භාවිතා කරයි.

උස මැනීම

උස මැනීම යනු කොටස්වල උස මැනීමේ මෙවලමකි.වස්තූන් සහ කොටස්වල මතුපිට සලකුණු කිරීමට ද එය ප්රයෝජනවත් ක්රමයකි.උදාහරණයක් ලෙස, අපට නිශ්චිත ප්රමාණයකින් කොටස් සැකසීමට අවශ්ය වූ විට, අපට ඒවා මත ලකුණු තැබීමට උස මිනුමක් භාවිතා කළ හැකිය.

වර්නියර් කැලිපර්

වර්නියර් කැලිපරය යනු රේඛීය මානයන්ගෙන් කොටස් මනින, භාවිතයට පහසු මෙවලමකි.රේඛීය මානයක අවසාන සලකුණු භාවිතා කිරීමෙන් අපට මිනුම් ලබා ගත හැකිය.

රවුම් සහ සිලින්ඩරාකාර කොටස්වල විෂ්කම්භය මැනීම සඳහා එය බොහෝ විට යොදනු ලැබේ.ඉන්ජිනේරුවන්ට නම්, කුඩා කොටස් ගෙන පරීක්ෂා කිරීම පහසුය.

ද්රව්ය සහතික

RoHS විධානය සමඟ නිශ්චිත ද්රව්යයක හෝ නිෂ්පාදනයක අනුකූලතාව තහවුරු කරන පාරිභෝගිකයාගේ ඉල්ලීමට අනුව අපට RoHS වාර්තාවක් සැපයිය හැකිය.

Kachi නිෂ්පාදන ප්රමිති

CNC යන්ත්රෝපකරණ සේවා

ISO 2768 මගින් ප්රමාණයේ (දිග, පළල, උස, විෂ්කම්භය) සහ පිහිටීම (ස්ථානය, සංකේන්ද්රණය, සමමිතිය) +/- 0.005" (ලෝහ) හෝ +/- 0.010 (ප්ලාස්ටික් සහ සංයුක්ත) ලක්ෂණ සඳහා වෙනත් ආකාරයකින් දක්වා නොමැති නම්.

තියුණු දාර පෙරනිමියෙන් කැඩී බිඳී යයි.තියුණු ලෙස ඉතිරි කළ යුතු තීරණාත්මක දාර මුද්රණයක සටහන් කර සඳහන් කළ යුතුය.

යන්තගත මතුපිට නිමාව 125 Ra හෝ වඩා හොඳ බැවින්.යන්ත්ර මෙවලම් සලකුණු කරකැවිල්ලක් වැනි රටාවක් ඉතිරි කළ හැක.

පැහැදිලි හෝ විනිවිද පෙනෙන ප්ලාස්ටික් මැට් හෝ ඕනෑම යන්තගත මුහුණක පාරභාසක කරකැවෙන ලකුණු ඇත.පබළු පිපිරවීම පැහැදිලි ප්ලාස්ටික් මත හිම සහිත නිමාවක් ඉතිරි කරයි.

දිශානතියේ ලක්ෂණ (සමාන්තරකරණය සහ ලම්බකතාව) සහ ආකෘතිය (සිලින්ඩරාකාර, සමතලා බව, චක්රලේඛය සහ සෘජු බව) සඳහා පහත පරිදි ඉවසීම් යොදන්න (පහත වගුව බලන්න):

| නාමික ප්රමාණය සඳහා සීමාවන් | ප්ලාස්ටික් (ISO 2768- m) | ලෝහ (ISO 2768- f) |

| 0.5mm* සිට 3mm | ± 0.1 මි.මී | ± 0.05 මි.මී |

| 3mm සිට 6mm දක්වා | ± 0.1 මි.මී | ± 0.05 මි.මී |

| 6mm සිට 30mm ට වැඩි | ± 0.2 මි.මී | ± 0.1 මි.මී |

| මිලිමීටර් 30 සිට 120 දක්වා | ± 0.3 මි.මී | ± 0.15 මි.මී |

| මිලිමීටර් 120 සිට 400 දක්වා | ± 0.5 මි.මී | ± 0.2 මි.මී |

| මිලිමීටර් 400 සිට 1000 දක්වා | ± 0.8 මි.මී | ± 0.3 මි.මී |

| මිලිමීටර් 1000 සිට 2000 දක්වා | ± 1.2 මි.මී | ± 0.5 මි.මී |

| මිලිමීටර් 2000 සිට 4000 දක්වා | ±2මි.මී | |

| සියලුම කොටස් ඉවත් කර ඇත.අත් කරගත හැකි දැඩිම ඉවසීම +/-0.01mm වන අතර එය කොටස් ජ්යාමිතිය මත රඳා පවතී. | ||

නිෂ්පාදන ප්රමිති

තහඩු ලෝහ නිෂ්පාදන සේවා

Kachi Machining ඔබේ අදහස ජීවයට ගෙන ඒමට අවශ්ය පළපුරුද්ද සහ නිවැරදි තහඩු ලෝහ නිෂ්පාදන සේවා ඇත.

මෙයට ඉහළ ඉවසීම සහ පුළුල් ඝනකම් පරාසයක ලේසර් කැපීම, නැමීමේ හැකියාවන් සහ අනෙකුත් මතුපිට නිම කිරීමේ විකල්ප වැනි සේවාවන් ඇතුළත් වේ.

ඔබේ අදහස ජීවමාන කිරීමට අවශ්ය පළපුරුද්ද සහ නිවැරදි තහඩු ලෝහ නිෂ්පාදන සේවා ඇත.

| මානය විස්තර | ඉවසීම |

| දාරයෙන් කෙළවරට, තනි මතුපිට | +/-0.005 අඟල් |

| දාරයේ සිට කුහරය දක්වා, තනි මතුපිට | +/-0.005 අඟල් |

| සිදුරෙන් සිදුරක්, තනි මතුපිටක් | +/-0.010 අඟල් |

| දාරයට / සිදුරට නැමෙන්න, තනි මතුපිට | +/-0.030 අඟල් |

| අංගයට කෙළවර, බහු මතුපිට | +/-0.030 අඟල් |

| සෑදූ කොටස, බහු මතුපිට | +/-0.030 අඟල් |

| නැමීමේ කෝණය | +/-1° |

| පෙරනිමියෙන්, තියුණු දාර කැඩී බිඳී යනු ඇත.තියුණු ලෙස ඉතිරි කළ යුතු ඕනෑම තීරණාත්මක දාර සඳහා, කරුණාකර සටහන් කර ඔබේ චිත්රයේ සඳහන් කරන්න. | |

පරීක්ෂණ උපකරණ

| අයිතමය | උපකරණ | වැඩ කරන පරාසය |

| 1 | CMM | X-අක්ෂය: 2000mm Y-අක්ෂය: 2500m Z-අක්ෂය: 1000mm |

| 2 | පැතිකඩ ප්රොජෙක්ටරය | 300*250*150 |

| 3 | උස මැනීම | 700 |

| 4 | ඩිජිටල් කැලිපර්ස් | 0-150 මි.මී |

| 5 | 0-150 මි.මී | 0-50 මි.මී |

| 6 | නූල් මුදු මාපක | විවිධ නූල් වර්ග |

| 7 | නූල් මුදු මාපක | විවිධ නූල් වර්ග |

| 8 | PIN මාපක | 0.30- 10.00 මි.මී |

| 9 | බ්ලොක් මාපක | 0.05 - 100 මි.මී |