Термиялық өңдеу

Термиялық өңдеу дәл өңдеудегі маңызды қадам болып табылады.Дегенмен, оны орындаудың бірнеше жолы бар және термиялық өңдеуді таңдау материалдарға, салаға және түпкілікті қолдануға байланысты.

Жылулық өңдеу қызметтері

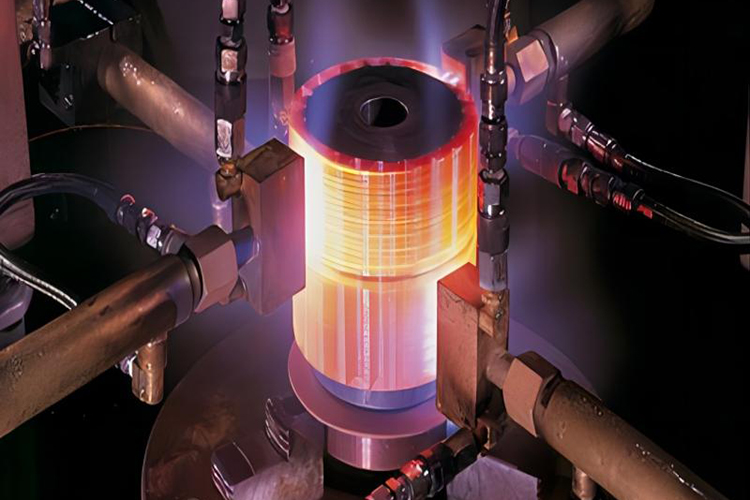

Металды термиялық өңдеу Жылу өңдеу – металдың иілгіштігі, беріктігі, дайындығы, қаттылығы және беріктігі сияқты физикалық қасиеттерін басқару үшін қатаң бақыланатын ортада қыздыру немесе салқындату процесі.Термиялық өңдеуден өткен металдар көптеген салаларға, соның ішінде аэроғарыш, автомобиль жасау, компьютерлік және ауыр техника өнеркәсібіне өте қажет.Жылумен өңдейтін металл бөлшектер (бұрандалар немесе қозғалтқыш кронштейндері сияқты) олардың әмбебаптығы мен қолдану мүмкіндігін жақсарту арқылы құндылық жасайды.

Термиялық өңдеу үш сатылы процесс.Біріншіден, металл қажетті өзгеріске жету үшін қажетті температураға дейін қызады.Әрі қарай, температура металл біркелкі қызғанша сақталады.Содан кейін жылу көзі жойылады, бұл металды толығымен салқындатуға мүмкіндік береді.

Болат ең көп таралған термиялық өңделген металл, бірақ бұл процесс басқа материалдарда орындалады:

● Алюминий

● Жез

● Қола

● Шойын

● Мыс

● Хастеллой

● Inconel

● Никель

● Пластмасса

● Тот баспайтын болат